冷3D打印技术革新工业储油罐制造:钢结硬质合金助力成本降低50%

近年来,随着增材制造技术的不断发展,‘冷3D打印’作为一种新兴工艺,正在彻底改变传统工业制造格局。在工业储油罐制造领域,这项技术的应用结合钢结硬质合金材料,不仅显著提升了产品性能,更实现了生产成本的大幅降低——据行业报告显示,整体制造成本可降低达50%。

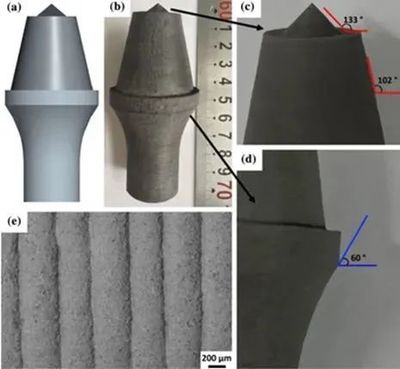

冷3D打印技术区别于传统高温3D打印,其在相对低温环境下操作,通过特殊粘合剂逐层固化金属粉末。这种工艺特别适合钢结硬质合金这类材料,因为低温加工避免了材料在高温下可能出现的相变和应力问题,确保了制品的微观结构完整性和机械性能稳定性。

在工业储油罐制造中,传统方法需要多道工序:钢板切割、卷板成型、焊接组装等,不仅耗时耗能,材料利用率也较低。而采用冷3D打印技术,可以直接根据数字模型一次性成型复杂结构的储油罐部件,大大简化了生产流程。钢结硬质合金的引入更是锦上添花——这种材料兼具钢材的韧性和硬质合金的耐磨、耐腐蚀特性,特别适合储油罐长期接触油品的工作环境。

成本降低50%的突破主要来源于几个方面:冷3D打印实现了近净成形,材料浪费率从传统制造的30-40%降至5%以下;简化了生产工艺流程,人力成本和设备投入显著减少;钢结硬质合金的长寿命特性降低了储油罐的维护成本和更换频率。

冷3D打印还带来了设计自由度的提升。工程师可以设计出传统工艺无法实现的复杂内部结构,如优化的流体通道、加强筋布局等,进一步提升了储油罐的性能和安全性。

随着冷3D打印技术和钢结硬质合金材料的持续优化,这一组合有望在更广泛的工业设备制造领域发挥作用,为制造业的转型升级提供新的技术路径。不过,该技术的大规模产业化仍面临标准制定、工艺稳定性等挑战,需要产业链各环节的协同推进。

如若转载,请注明出处:http://www.637369.com/product/872.html

更新时间:2025-10-14 15:16:19