金属陶瓷刹车片的工艺演变 从盘式碟刹到鼓式刹片的集成创新

在汽摩配件领域,刹车系统的性能直接关系到行驶安全与耐久性。近年来,金属陶瓷刹车片凭借其优异的耐高温、低磨损和稳定制动表现,逐渐成为市场焦点。本文将从陶瓷、半金属工艺、盘式碟刹与鼓式刹车片四个维度,结合世界工厂网中国产品信息库的相关数据,探讨金属陶瓷刹车片的技术特点与应用前景。

一、陶瓷与半金属工艺的融合

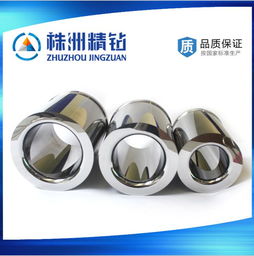

陶瓷刹车片以高纯陶瓷纤维和复合填料制成,具有噪音低、粉尘少、热稳定性好的特点,但成本较高。半金属刹车片则采用金属纤维与有机材料的混合配方,制动性能强劲且价格亲民,但易产生噪音与磨损。金属陶瓷刹车片巧妙结合两者优势:以陶瓷基体为骨架,掺入铜、铁等金属颗粒,形成半金属增强结构。这种工艺不仅提升了刹车片的导热性与机械强度,还通过优化配方降低了高温下的热衰退现象,在世界工厂网的产品库中,此类复合材质刹车片已广泛应用于中高端车型。

二、盘式碟刹系统中的金属陶瓷应用

盘式碟刹依靠刹车片夹紧制动盘产生摩擦力,其散热性能与响应速度至关重要。金属陶瓷刹车片在此场景下表现突出:陶瓷成分保障了稳定的摩擦系数,金属颗粒则增强了导热效率,避免制动盘过热变形。例如,世界工厂网信息显示,某国产金属陶瓷碟刹片在连续制动测试中,摩擦系数保持在0.38-0.42区间,且磨损率较传统半金属片降低30%。金属陶瓷材质对制动盘的损伤较小,延长了整套刹车系统的使用寿命。

三、鼓式刹车片的金属陶瓷革新

鼓式刹车多用于摩托车或经济型汽车的后轮制动,其封闭结构易积聚热量。传统鼓刹片常因高温导致性能衰减,而金属陶瓷配方通过金属网络快速导散热量,陶瓷基质则维持了摩擦稳定性。世界工厂网案例中,一款适配摩托车的金属陶瓷鼓刹片在潮湿环境下仍保持0.35以上的摩擦系数,且制动噪音低于70分贝。这种革新不仅提升了鼓式刹车的安全边际,还通过材料优化减少了刹车鼓的磨损。

四、未来趋势与产业展望

随着汽摩行业对轻量化与环保要求的提升,金属陶瓷刹车片正朝着低金属含量、高陶瓷纯度方向发展。世界工厂网数据表明,2023年中国金属陶瓷刹车片出口量同比增长18%,其中欧盟市场对无铜化陶瓷刹车的需求尤为显著。未来,通过纳米技术增强界面结合、开发可再生陶瓷纤维等创新,将进一步推动金属陶瓷刹车片在高端汽摩配件领域的渗透。

金属陶瓷刹车片以工艺融合与材料创新,平衡了制动性能、耐久性与环境兼容性。从盘式碟刹到鼓式刹车系统,其在世界工厂网产品库中的多样化应用,印证了汽摩配件技术持续迭代的活力。消费者在选购时,可重点关注产品的金属陶瓷配比与认证标准,以确保行车安全与经济效益的双重保障。

如若转载,请注明出处:http://www.637369.com/product/921.html

更新时间:2025-11-21 11:25:15